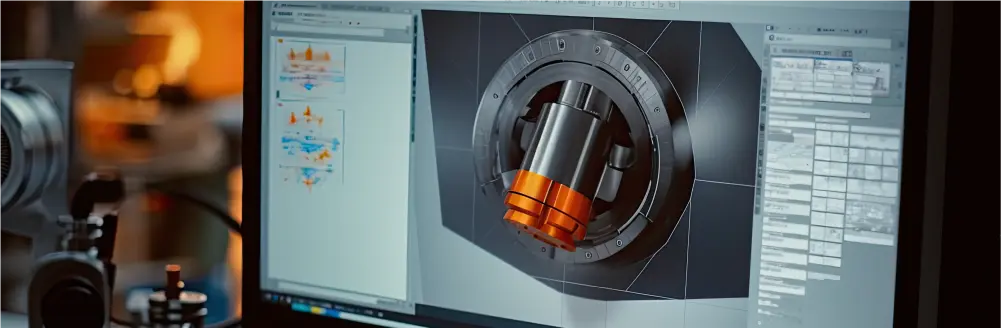

3次元CAD・CAM

CADでは製品や部品のデザインを3Dモデル化し、CAMではそれを工作機械向けに変換して自動制御します。寸法・形状・材質などを考慮し切削や穴あけなどを実行し、設計変更があれば即座に対応することで、高度な製品精度と生産効率向上を達成しています。

scroll

Our service

Main process

Equipment list

幅広いニーズにお応えできるよう、

最新のファイバーレーザー加工機や

ファイバーレーザー溶接機を導入しました。

CADでは製品や部品のデザインを3Dモデル化し、CAMではそれを工作機械向けに変換して自動制御します。寸法・形状・材質などを考慮し切削や穴あけなどを実行し、設計変更があれば即座に対応することで、高度な製品精度と生産効率向上を達成しています。

CAMソフトウェアを使用し、製品や部品のCADモデルからCNC工作機械が理解できるプログラムを構築します。切削速度や加工深さの最適化、工具の交換ポイントの計画なども考慮し、安全かつ効果的な製造プロセスを確保します。

設計

加工

設計されたデザインを元にレーザーカッターの操作プログラムを設定を行い、対象材料の選定や厚さに基づいてレーザーの出力や焦点位置を調整し、精密な切断や彫刻を実現します。作業中に発生する煙や粉塵の除去も考慮し、迅速かつ正確な工程を辿ることで、高精度で複雑な形状の製品を生み出します。

設計された製品の曲がる部位を特定した後に、金属シートや板を機械にセットし、押し床や型を使用して所望の曲げ半径と角度を達成します。材料の性質や厚さに応じて曲げの精度や工程が変化し、最終的に製品が要求される寸法と形状に合致するよう確認されます。

焼けつきや不均一な溶接を防ぐために適切な溶接速度を保つなど、繊細な技術が必要な作業です。溶接完了後にはクオリティチェックが行われ、非破壊検査や視覚検査で欠陥がないことが確認されます。最終的に、強度や密着度が確保された製品が完成します。

製品や部品の表面を研磨や研削などの手法で不要な凹凸や粗さを取り除き、外観や質感などを整えます。職人が細部にわたり注意深く製品を仕上げることで、顧客に満足いただける製品を提供します。仕上げ作業は製品の印象を大きく左右し、高品質な製品を完成させるために欠かせない工程です。

設計

加工

検査

正確な測定器を使用してCADで指定された寸法と設計仕様に基づいて製品の寸法を測定を行い、測定結果は精密に記録され、許容範囲内かどうかが判定されます。測定結果が仕様に合致しない場合は修正が行われるので、高品質かつ正確な製品を提供できるよう確認されます。

加工

検査

完成

完成した製品は検品を経て適切な包装材で保護し、運送手段や顧客の要望に基づき適切な梱包を行います。小型の製品などは作業員が直接納品にお伺いします。

検査

完成